In particolare, la corrosione è considerata un fenomeno elettrochimico che scatena una interazione chimico-fisica del manufatto metallico con l'ambiente circostante che, di fatto, porta alla degradazione del metallo stesso e la sua ricomposizione con altri elementi presenti nell'ambiente. Come conseguenza, l’insorgenza della corrosione può causare danni anche di notevole entità, comportando necessità di rilavorazioni complicate e costose e, in casi estremi, persino la rottamazione del manufatto metallico. Le cause della corrosione sono molteplici e spesso difficili da individuare: anche solo minime carenze nel processo di produzione possono far sorgere fenomeni di corrosione e, di conseguenza, comportare costi notevoli. |  |

Principali fattori che causano corrosione nei metalli:

- Umidità presente nell’aria

- Elementi contaminanti che vengono a contatto con la superficie metallica, quali:

- Acqua

- Acidi

- Grassi / oli contaminati

- Liquidi di lavorazione

I fenomeni corrosivi si verificano in maniera imprevedibile e talvolta improvvisa: nel giro di pochi minuti la superficie metallica e le proprietà del materiale possono subire alterazioni quali colore, solidità, conducibilità elettrica ed elasticità.

Il sopraggiungere della corrosione può verificarsi in qualsiasi fase del processo (produzione, stoccaggi e movimentazioni intermedie, trasporto, immagazzinaggio prolungato) e può riguardare numerosi settori industriali, quali automotive, aeronautico, marittimo, meccanica di precisione, nucleare, oil and gas, elettronico, ecc…

Le conseguenze dei fenomeni corrosivi possono avere impatti molto significativi, comportando costi legati ai tempi di rilavorazione e potenziali blocchi di produzione, influendo inoltre in maniera negativa sull’immagine aziendale. Secondo la WCO, la World Corrosion Organisation, il costo annuale delle problematiche correlate ai fenomeni di corrosione nel mondo supera i costi causati da tutti i disastri naturali, oltre 2.000 miliardi di € all'anno.

Le soluzioni possibili

La prevenzione dalla corrosione può essere ottenuta principalmente attraverso tre metodi e solo la perfetta conoscenza dei pro e contro di ciascuno di essi potrà guidare alla scelta della soluzione ideale per il campo applicativo del cliente.

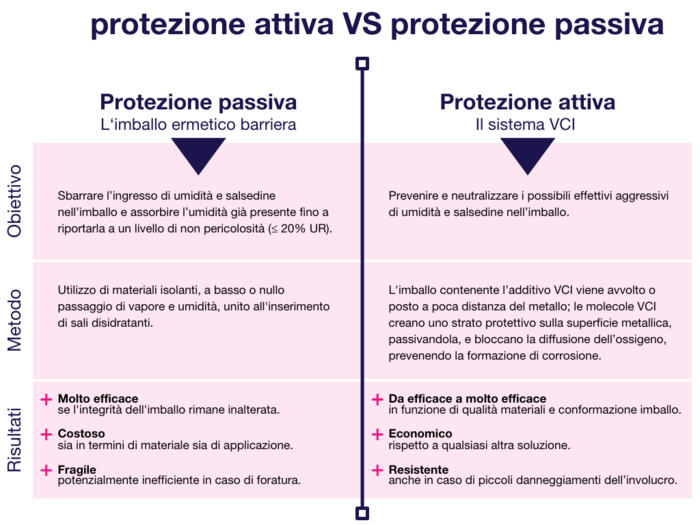

| Le tecniche di prevenzione dalla corrosione si suddividono tra protezione liquida o passiva, che prevedono l’interposizione di una barriera tra l’innesco della corrosione e le superfici metalliche, e protezione attiva tramite i sistemi VCI, che prevedono uno scambio chimico tra l’imballo protettivo e la componente da salvaguardare. |

Protezione LIQUIDA

Consiste nell'applicazione, tramite immersione, spray o pennello, di un olio, un fluido, o una cera con proprietà anticorrosive in modo da isolare la superficie del metallo da elementi aggressivi come acqua, umidità, sali o acidi. Prima del loro impiego nelle lavorazioni, i pezzi di metallo necessitano di venir puliti.Protezione PASSIVA: Il metodo CONDIZIONATO

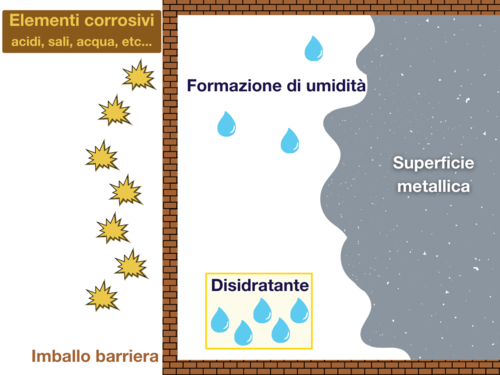

Combina l’utilizzo di sacchetti essiccanti e l’impiego di un imballo barriera esterno a chiusura termosaldata. Gli essiccanti assorbono l'umidità nell'atmosfera della confezione, a condizione che sia stata completamente sigillata e all’interno vi sia un'atmosfera a umidità controllata. Questo metodo può essere utilizzato per una protezione di lunga durata in condizioni estreme, ma è laborioso e può presentare delle criticità quando il cliente apre, seppur brevemente, la barriera sigillata.Protezione ATTIVA: il metodo VCI (Volatile Corrosion Inhibitors)

Basato sugli inibitori volatili di corrosione, fornisce una protezione attiva: le sostanze VCI influenzano i processi di corrosione sopprimendo le reazioni chimiche. Quando all'interno dell'imballo si è formata un'atmosfera protettiva, le sostanze VCI condensano sulla superficie del metallo impedendo il deterioramento dello strato protettivo passivo e prevenendo così la corrosione.

Nei casi di protezione attiva e passiva, le parti metalliche sono pronte all’uso e non necessitano trattamenti o pulizia prima di essere impiegate in lavorazioni, notevole beneficio rispetto ai sistemi di protezione a base liquida che, invece, richiedono la rimozione del prodotto oleoso / ceroso, operazione sovente gravosa.

Protezione PASSIVA: Il metodo CONDIZIONATOL’efficacia della protezione passiva dipende dalla qualità dell’isolamento rispetto all’ambiente esterno. Le componenti metalliche da preservare da corrosione vengono confezionate in un imballo barriera, tipicamente composto da materiale a più strati che prevedono poliestere (PET) e alluminio (ALU). A questo vanno aggiunti, opportunamente dosati, elementi essiccanti per assorbire l'umidità già presente. |  |

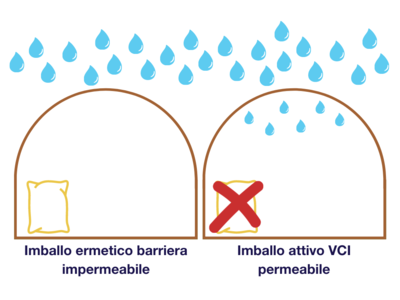

| Prevenire fenomeni corrosivi tramite l’impiego di un imballo ermetico barriera offre protezione di lunga durata, ma a patto che la confezione non venga alterata (danneggiata, aperta) inficiando l’isolamento creato. |

I sali disidratanti L’utilizzo di sali disidratanti è funzionale per riportare l’umidità interna sotto la soglia di pericolosità (20% UR), all’interno degli imballi ermetici barriera (metodo condizionato), allo scopo di stabilizzarne l’atmosfera interna. Nel contesto di un imballo a protezione attiva realizzato secondo il metodo VCI, che risulta essere permeabile all’umidità, i sali non svolgono un ruolo significativo poiché continueranno ad assorbirla fino a divenire saturi, per poi iniziare addirittura a rilasciarla, aumentando l’UR stessa dentro l’imballo. |

|

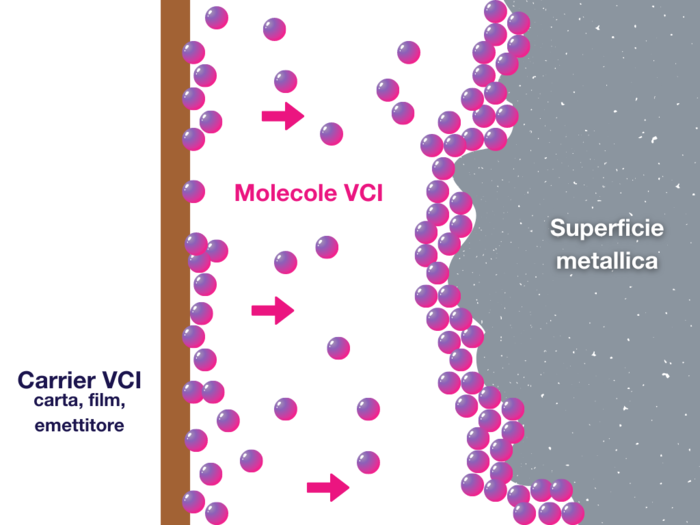

Protezione attiva: Il sistema VCI (Volatile Corrosion Inhibitor)Le soluzioni anticorrosive VCI sono impregnate di speciali sostanze chimiche dette inibitori volatili della corrosione, che tendono a migrare per attrazione magnetica dal materiale di supporto (carta, film, emettitore) verso la superficie metallica. |

Le molecole VCI vengono attratte dal metallo formando uno strato molecolare invisibile che passivizza la superficie e crea una barriera alla possibile formazione di processi ossidativi. In particolare, la volatilità dei materiali VCI è sostenuta dalla forte presenza di ioni negativi che vengono attratti magneticamente dalla superficie metallica, ricca invece di ioni positivi. |  |

In forza di tale attrazione, le molecole VCI migrano dal materiale di supporto (carta, film, emettitore) verso il metallo, raggiungendo anche gli incavi, e continuano a depositarsi fino alla formazione una barriera superficiale completa, dello spessore di qualche micrometro, che impedisce il deterioramento dello strato protettivo passivo. |

L'energia usata per trasformare la materia prima ferrosa crea una carica positiva sul manufatto metallico.

I sistemi attivi di prevenzione dalla corrosione secondo il metodo VCI possono ridurre notevolmente tempi e costi durante l'intero processo produttivo e logistico. Tali soluzioni non sbarrano la strada all’umidità, bensì la neutralizzano per prevenirne gli effetti aggressivi, creando uno scudo attivo e intelligente direttamente sul metallo. |

Le molecole VCI si posano sulla superficie e creano un’invisibile barriera protettiva di 3-5 molecole. |

Quando la superficie metallica è satura di particelle VCI, lo strato protettivo rimarrà stabile fintanto che non venga intaccato per effetto di infiltrazioni di aria o acqua. In tal caso, le riserve di particelle VCI torneranno in azione liberandosi nuovamente nell’imballo fino a ripristinare un efficace livello di protezione superficiale. Questa capacità di auto-alimentazione sarà attiva fino a quando vi saranno riserve di VCI all’interno del materiale di supporto.

L’effetto protettivo non si stabilisce solo per contatto diretto con i prodotti VCI, ma anche a distanza: un imballo VCI di qualità garantisce, infatti, l'efficacia ideale quando dista dal metallo massimo 30 cm.

Una volta rimosso l’imballo VCI, l’azione protettiva si interrompe e le parti metalliche possono essere impiegate direttamente senza alcuna necessità di lavaggio o pulizia, in quanto prive di residui superficiali.

I prodotti VCI NON sono tutti uguali Ogni sistema VCI è diverso ed è bene tenere in considerazione fattori quali:

|

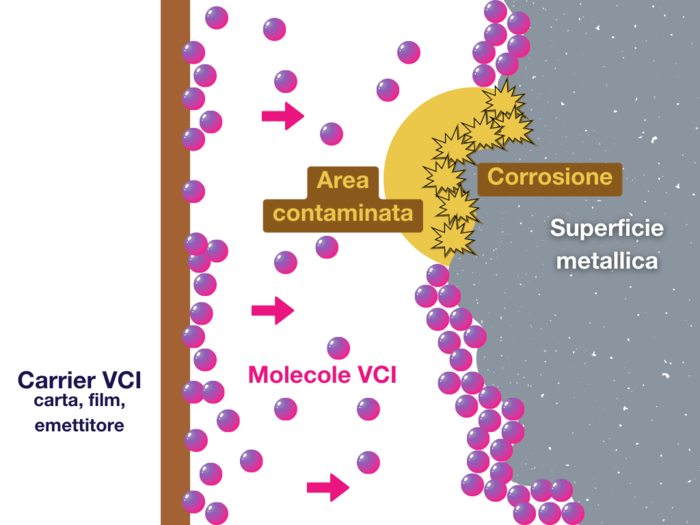

Aree di contaminazione

| La presenza di eventuali contaminazioni sulla superficie metallica sbarra la strada alle particelle VCI, impedendo che possano depositarsi ed esercitare la loro funzione protettiva. Queste celle possono sviluppare fenomeni corrosivi al di sotto della parte contaminata superficialmente. Acidi, provenienti per esempio da impronte digitali, oli e grassi non a PH neutro o residui di liquidi di lavorazione possono agire da contaminanti e bloccare le particelle VCI. |

5 motivi per adottare una soluzione VCI

|